最新资讯

产品推荐

不同浓度VOCs有机尾气脱除回收的全温程变压吸附方法

日期:2017-11-27|作者:admin |人气:

本发明公开了含不同浓度VOCs有机尾气脱除回收的全温程变压吸附方法,有机尾气进入变压吸附浓缩工序,操作压力为0.1~0.6Mpa,温度60~150℃,经过FTrPSA方法处理后VOCs浓度降至100ppm以下,解吸后的VOCs浓缩气经过加压后进入到VOCs回收工序进一步浓缩和回收VOCs;由此实现了含高浓度VOCs尾气全浓度、全组分回收,且同时实现了能量充分利用的节能型回收,此方法大幅度地降低了蒸汽、电、循环水的能耗,有效地脱除VOCs达到国家排放标准;解决了现有技术处理深度不够,不能有效脱除VOCs和存在的能耗高、成本高以及装置寿命短等难题,也解决了现有技术中对尾气有机物浓度、组分含量参差不齐的局限性。含不同浓度VOCs有机尾气脱除回收的全温程变压吸附方法

背景技术

含VOCs工业气体广泛存在于许多化工过程以及印刷、制鞋、汽车、五金家电、航空业的喷涂等的排放气中,此类尾气里醇、酮、苯、酯、醚、硫类浓度含量低,没有回收价值,并且大多有毒性和强烈的刺激气味,臭气扰民,污染环境。各种含有VOCs排放尾气往往所含VOCs浓度参差不齐,有的比较高,例如,油漆行业排放尾气VOCs中的丙酮、正己烷等含量超过1~3%(体积比v/v%),有的比较低,例如,从工厂载气中回收或净化丙酮等有机物含量为5000 X 10-6(v/v%)的稀浓度VOCs尾气,如何处理大风量,且含有不同浓度的VOCs及恶臭气体的尾气,成为企业面临的一大环保难题。

有机废气的处理方法中应用较多有以下几种:液体吸收法、催化燃烧技术、吸附法等。液体吸收法对于有机组分复杂、含量较少的稀浓度VOCs气体脱除效率不高,且存在二次污染处理;催化燃烧技术对废气作严格的预处理,且不适于处理燃烧过程中产生大量硫氧化物和氮氧化物的废气;吸附法虽然去除率高但吸附剂易失效,再生需要耗大量的热能和再生气,变温吸附(TSA)方法处理低VOCs浓度的气体后其VOCs浓度可以降至100-500mg/m3;但对于高浓度VOCs尾气,其设备体积增大好几倍,对制造产生困难,同时,各项消耗指标,比如蒸气、电、吸附剂装填量等是低浓度工况下的1-10倍;吸附与再生循环时间达到2小时至2天以上,基本上也是无法经济可靠完成VOCs浓度降至500ppm以下要求,更谈不上要满足国家现阶段所制定的VOCs排放要求在I OOppm以下的标准。

全温程变压吸附(英文全称:Ful I Temperature Range-Pressure SwingAdsorpt1n,简称:FTrPSA)是一种以变压吸附为基础的方法,利用不同物料组分本身在不同压力与温度下的吸附分离系数及物理化学性质的差异性,采取牺牲少许吸附效果但易于解吸的中高温操作或易于吸附的低温操作来分离和提纯各种气体的方法。

本发明提供含不同浓度VOCs有机尾气脱除回收的全温程变压吸附方法,解决了现有技术处理深度不够,不能有效解决脱除VOCs及其苦涩与刺激异味带来的环境健康问题,同时解决了现有技术存在的能耗高、成本高、装置寿命短等难题,更克服了现有技术中对尾气有机物浓度、组分含量参差不齐的局限性。

为解决上述的技术问题,本发明采用以下技术方案:

含不同浓度VOCs有机尾气脱除回收的全温程变压吸附方法,包括如下步骤:

(I)变压吸附浓缩工序;

a.在变压吸附系统中进行,将有机尾气通入其中的一个或多个吸附塔底部进行吸附,吸附压力为0.1〜0.6Mpag,操作温度为60〜150°C ;多台吸附塔交替循环操作,保证有机尾气连续进入;

b.未被吸附的尾气从吸附塔顶部排出,吸附完成时,控制相应阀门,未被吸附的尾气就地放空排入大气,未被吸附的尾气的总VOCs降至10ppm以下;

c.吸附相里的组分为被浓缩至10〜30%的VOCs,解吸得到VOCs浓缩气,而后进入下一个工序。

(2)V0Cs回收工序,采用膜分离技术分离回收V0Cs,V0Cs浓缩气经加压后送入由膜组件组成的膜分离系统,分离提纯VOCs。

更进一步的,所述变压吸附浓缩工序的变压吸附系统由N个吸附塔组成,N为大于I的自然数;其中I〜N-1个吸附塔处于吸附状态,其余吸附塔处于再生状态,保证连续性生产。

更进一步的,所述吸附塔内装填料是活性炭、活性氧化铝、分子筛、脱硫剂的一种或多种。

更进一步的,所述变压吸附浓缩工序中,吸附塔的再生方式采用降压和抽空方式。

更进一步的,所述VOCs回收工序中膜组件采用的膜是致密、无孔的高分子渗透膜。

更进一步的,所述高分子渗透膜是聚酯、聚酰胺、聚酰亚胺、聚砜、聚丙烯腈、磺化聚乙烯、醋酸纤维素中的一种或多种制成。

更进一步的,所述VOCs回收工序中膜组件采用的膜是亲有机物膜。

更进一步的,所述亲有机物膜采用低极性及低表面能的聚合物作为分离活性材料制成。

更进一步的,所述亲有机物膜采用硅橡胶及其改性物、聚取代烃、含氟高聚物及其改性物制成。

更进一步的,所述VOCs浓缩气经加压至1.0〜4.0MPa后送入膜分离系统,操作温度为 60〜150 °C。

传统变压吸附通常在常温进行,有些气体虽然能够很好地吸附但难以解吸,甚至会破坏床层;而FTrPSA,解决了难吸附和易吸附杂质的大部分再生问题,也可与其他分离方法进行耦合,实现节能减耗、延长吸附床层寿命等效果。

与现有技术相比,本发明的有益效果是:

(1)采用变压吸附浓缩工序,解决了传统变压吸附技术容易吸附但不能解吸的矛盾,以及其他现有技术不能有效解决脱除VOCs及其苦涩与刺激异味带来的环境健康问题,使尾气能达标排放;

(2)采用变压吸附浓缩工序分离出了大量的空气,减轻后续膜分离回收VOCs部分的负荷,减小装置体积,节约成本,也降低了相应的能耗;

(3 )能针对不同浓度VOCs的有机尾气,有效地回收VOCs;也客服了现有技术中对尾气有机物浓度、组分含量参差不齐的局限性;

(4)装置运行能耗和成本低;本发明大大降低了装置的投资和能耗,并且延长装置寿命长达10年以上;因其原理是变压吸附,是通过降压的方式来进行解吸,无需大量的再生气和热源,故大大降低了装置运行的能耗和成本;没有加温和降温的周期性温度变化保证了吸附剂的长寿命,从而解决了现有技术存在的能耗高、成本高、装置寿命短等难题;

(5)流程短而简单,无需进行严格的预处理,对原料的适应性强,解决了现有技术流程长且复杂,还需严格的预处理等难题;

(6)采用FTrPSA和膜分离技术的结合,充分结合了其两种方法的优势,对VOCs组分有效地进行吸附分离和回收;且有机尾气进膜之前的温度是60〜150°C,对于膜分离工艺来说无需再进行加温,由此节约了大量的能耗。

具体实施方式

为了使本领域的技术人员更好地理解本发明,下面将结合本发明实施例中的附图对本发明实施例中的技术方案进行清楚、完整的描述。

实施例1

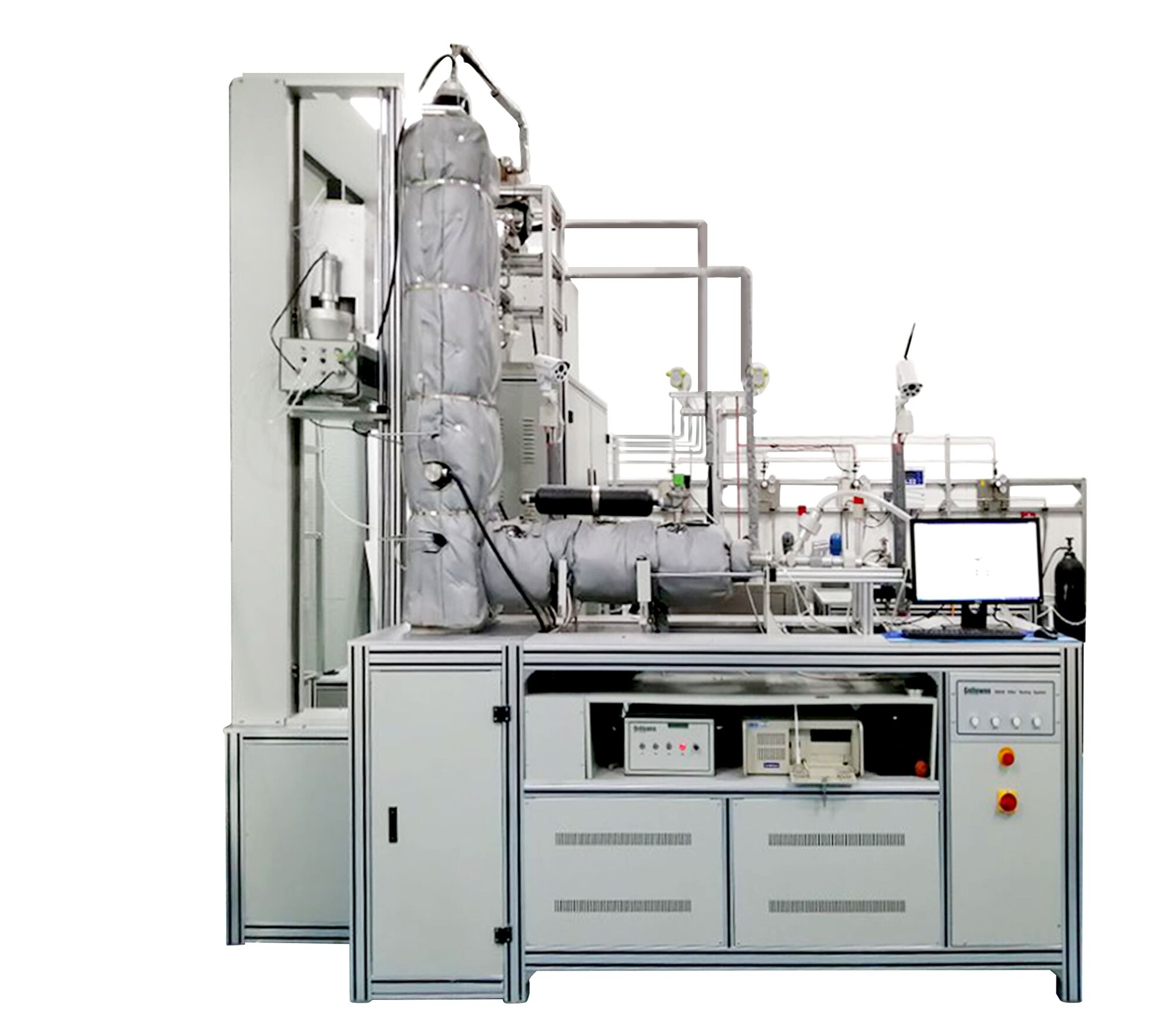

如图1所示,含不同浓度VOCs有机尾气脱除回收的全温程变压吸附方法,该方法的步骤如下:

(I)变压吸附浓缩工序;

a.在变压吸附系统中进行,所述变压吸附系统由4个吸附塔组成,其中I〜3个吸附塔处于吸附状态,其余吸附塔处于再生状态,吸附塔内装填料是活性炭、活性氧化铝、分子筛、脱硫剂的一种或多种;将有机尾气通入其中的一个或多个吸附塔底部进行吸附,吸附压力为0.1〜0.3Mpag,操作温度为60〜80 °C ;多台吸附塔交替循环操作,保证有机尾气连续进入;

b.未被吸附的尾气从吸附塔顶部排出,吸附完成时,控制相应阀门,未被吸附的尾气就地放空排入大气,未被吸附的尾气的总VOCs降至10ppm以下;

c.吸附相里的组分为被浓缩至10〜30%的VOCs,通过真空栗抽真空解吸得到VOCs浓缩气,而后进入下一个工序。

本工序将VOCs含量作为控制成分,检测VOCs含量,总VOCs降至10ppm以下,吸附完成,控制相应阀门,未被吸附的尾气从吸附塔顶部排出,就地放空排入大气;再控制相应阀门,采用真空栗抽空解吸得到VOCs浓缩气。

在60〜80°C的操作温度下,能基本实现彻底解吸,避免残余VOCs毒害吸附床层;没有加温和降温的周期性温度变化保证了吸附剂的长寿命,故而本实施例大大降低了装置成本。

(2八0(^回收工序,采用膜分离技术分离回收¥0(^,¥0(^浓缩气经加压至1.0~4.0MPa后送入由高分子渗透膜组件组成的膜分离系统,分离提纯VOCs。

本工序中,利用膜对不同组分的选择透过性,采用聚酯、聚酰胺、聚酰亚胺、聚砜、聚丙烯腈、磺化聚乙烯、醋酸纤维素中的一种或多种制成高分子渗透膜组件,将VOCs浓缩气加压至1.0〜4.0MPa后送入高分子渗透膜组件中,高分子渗透膜后侧保持低压,在高分子渗透膜两侧的压力差的推动下VOCs浓缩气中能透过高分子渗透膜的各组分先后从高分子渗透膜的一侧迀移到另一侧;VOCs浓缩气中总烃含量为10〜30%,烃类物质先从高分子渗透膜的一侧迀移到另一侧,进一步浓缩得到富烃气;其次通过高分子渗透膜的气体中含C02和空气高达95〜97%,含少量的非甲烷总烃1~2%,以及含其它一些微量杂质;不通过高分子渗透膜的气体中的VOCs组分进一步得到浓缩,浓度达到70〜80%,C02及空气等其他成分含量为20-30% ο

提高气体温度、高分子渗透膜后侧保持低压是增大过程的推动力、提高组分的渗透通量的两个重要手段,本实施例中VOCs浓缩气的温度为60〜80°C,进入高分子渗透膜组件前无需再进行加温,由此节约了大量的能耗;对VOCs浓缩气同时实现了进一步浓缩、分类处理,分别得到富烃气、富VOCs气两种副产品。

实施例2

如图1所示,含不同浓度VOCs有机尾气脱除回收的全温程变压吸附方法,该方法的步骤如下:

(I)变压吸附浓缩工序;

d.在变压吸附系统中进行,所述变压吸附系统由8个吸附塔组成,其中I〜7个吸附塔处于吸附状态,其余吸附塔处于再生状态,吸附塔内装填料是活性炭、活性氧化铝、分子筛、脱硫剂的一种或多种;将有机尾气通入其中的一个或多个吸附塔底部进行吸附,吸附压力为0.3〜0.4Mpag,操作温度为80〜110°C ;多台吸附塔交替循环操作,保证有机尾气连续进入;

e.未被吸附的尾气从吸附塔顶部排出,吸附完成时,控制相应阀门,未被吸附的尾气就地放空排入大气,未被吸附的尾气的总VOCs降至80ppm以下;

f.吸附相里的组分为被浓缩至10〜30%的VOCs,通过真空栗抽真空解吸得到VOCs浓缩气,而后进入下一个工序。

本工序将VOCs含量作为控制成分,检测VOCs含量,总VOCs降至80ppm以下,吸附完成,控制相应阀门,未被吸附的尾气从吸附塔顶部排出,就地放空排入大气;再控制相应阀门,采用真空栗抽空解吸得到VOCs浓缩气。

在80〜110°C的操作温度下,能实现彻底解吸,避免残余VOCs毒害吸附床层;没有加温和降温的周期性温度变化保证了吸附剂的长寿命,故而本实施例大大降低了装置成本。

(3)V0Cs回收工序,采用膜分离技术分离回收V0Cs,V0Cs浓缩气经加压至1.0~4.0MPa后送入由高分子渗透膜组件组成的膜分离系统,分离提纯VOCs。

本工序中,利用膜对不同组分的选择透过性,采用聚酯、聚酰胺、聚酰亚胺、聚砜、聚丙烯腈、磺化聚乙烯、醋酸纤维素中的一种或多种制成高分子渗透膜组件,将VOCs浓缩气加压至1.0〜4.0MPa后送入高分子渗透膜组件中,高分子渗透膜后侧保持低压,在高分子渗透膜两侧的压力差的推动下VOCs浓缩气中能透过高分子渗透膜的各组分先后从高分子渗透膜的一侧迀移到另一侧;VOCs浓缩气中总烃含量为10〜30%,烃类物质先从高分子渗透膜的一侧迀移到另一侧,进一步浓缩得到富烃气;其次通过高分子渗透膜的气体中含C02和空气高达95〜97%,含少量的非甲烷总烃1~2%,以及含其它一些微量杂质;不通过高分子渗透膜的气体中的VOCs组分进一步得到浓缩,浓度达到80〜90%,C02及空气等其他成分含量为10-20% ο

提高气体温度、高分子渗透膜后侧保持低压是增大过程的推动力、提高组分的渗透通量的两个重要手段,本实施例中VOCs浓缩气的温度为80〜110°C,进入高分子渗透膜组件前无需再进行加温,由此节约了大量的能耗;对VOCs浓缩气同时实现了进一步浓缩、分类处理,分别得到富烃气、富VOCs气两种副产品。

实施例3

如图1所示,含不同浓度VOCs有机尾气脱除回收的全温程变压吸附方法,该方法的步骤如下:

(I)变压吸附浓缩工序;

a.在变压吸附系统中进行,所述变压吸附系统由10个吸附塔组成,其中I〜9个吸附塔处于吸附状态,其余吸附塔处于再生状态,吸附塔内装填料是活性炭、活性氧化铝、分子筛、脱硫剂的一种或多种;将有机尾气通入其中的一个或多个吸附塔底部进行吸附,吸附压力为0.5〜0.6Mpag,操作温度为120~150°C ;多台吸附塔交替循环操作,保证有机尾气连续进入;

b.未被吸附的尾气从吸附塔顶部排出,吸附完成时,控制相应阀门,未被吸附的尾气就地放空排入大气,未被吸附的尾气的总VOCs降至80ppm以下;

c.吸附相里的组分为被浓缩至10〜30%的VOCs,通过真空栗抽真空解吸得到VOCs浓缩气,而后进入下一个工序。

本工序将VOCs含量作为控制成分,检测VOCs含量,总VOCs降至80ppm以下,吸附完成,控制相应阀门,未被吸附的尾气从吸附塔顶部排出,就地放空排入大气;再控制相应阀门,采用真空栗抽空解吸得到VOCs浓缩气。

本实施例针对前序工段含VOCs的尾气温度较高的情况,无需特意降温至较低温度,既能充分满足吸附要求,又能实现彻底解吸,在120〜150°C的操作温度下,有效、完全地避免了残余VOCs毒害吸附床层;没有加温和降温的周期性温度变化保证了吸附剂的长寿命,故而本实施例大大降低了装置成本。

(2八0(^回收工序,采用膜分离技术分离回收¥0(^,¥0(^浓缩气经加压至1.0~2.5MPa后送入由亲有机物膜组件组成的膜分离系统,分离提纯VOCs。

本工序中,利用致密高聚物膜对气体混合物中组分的扩散性能不同来实现其分离,采用硅橡胶及其改性物、聚取代烃、含氟高聚物及其改性物等低极性及低表面能的聚合物作为分离活性材料制成亲有机物膜组件,将VOCs浓缩气加压至1.0-2.5MPa后送入亲有机物膜组件,亲有机物膜后侧保持低压,在膜两侧的压力差的推动下VOCs从亲有机物膜的一侧迀移到另一侧,VOCs组分通过亲有机物膜后用真空栗抽走或用惰性气体吹扫等方法除去,使渗透过程不断进行;各组分通过亲有机物膜的速率不同,透过亲有机物膜快的VOCs组分就可以从浓缩气中分离出来且浓度高达85〜95%;通过亲有机物膜的速率慢的气体亲有机物膜前侧转出。

提高气体温度、膜后侧保持低压是增大过程的推动力、提高组分的渗透通量的两个重要手段,本实施例中VOCs浓缩气的温度为120〜150°C,进入膜组件前无需再进行加温,由此节约了大量的能耗,对VOCs浓缩气同时实现了进一步浓缩,分别得到了富VOCs气副产品O

实施例4

如图1所示,含不同浓度VOCs有机尾气脱除回收的全温程变压吸附方法,该方法的步骤如下:

(I)变压吸附浓缩工序;

a.在变压吸附系统中进行,所述变压吸附系统由8个吸附塔组成,其中I〜7个吸附塔处于吸附状态,其余吸附塔处于再生状态,吸附塔内装填料是活性炭、活性氧化铝、分子筛、脱硫剂的一种或多种;将有机尾气通入其中的一个或多个吸附塔底部进行吸附,吸附压力为0.3〜0.4Mpag,操作温度为80〜110°C ;多台吸附塔交替循环操作,保证有机尾气连续进入;

b.未被吸附的尾气从吸附塔顶部排出,吸附完成时,控制相应阀门,未被吸附的尾气就地放空排入大气,未被吸附的尾气的总VOCs降至I OOppm以下;

c.吸附相里的组分为被浓缩至10〜30%的VOCs,通过真空栗抽真空解吸得到VOCs浓缩气,而后进入下一个工序。

本工序将VOCs含量作为控制成分,检测VOCs含量,总VOCs降至10ppm以下,吸附完成,控制相应阀门,未被吸附的尾气从吸附塔顶部排出,就地放空排入大气;再控制相应阀门,采用真空栗抽空解吸得到VOCs浓缩气。

在80〜110°C的操作温度下,能实现彻底解吸,避免残余VOCs毒害吸附床层;没有加温和降温的周期性温度变化保证了吸附剂的长寿命,故而本实施例大大降低了装置成本。

(2)V0Cs回收工序,采用膜分离技术分离回收VOCs,VOCs浓缩气经加压至2.5〜4.0MPa后送入由亲有机物膜组件组成的膜分离系统,分离提纯VOCs。

本工序中,利用致密高聚物膜对气体混合物中组分的扩散性能不同来实现其分离,采用硅橡胶及其改性物、聚取代烃、含氟高聚物及其改性物等低极性及低表面能的聚合物作为分离活性材料制成亲有机物膜组件,将VOCs浓缩气加压至2.5-4.0MPa后送入亲有机物膜组件,亲有机物膜后侧保持低压,在膜两侧的压力差的推动下VOCs从亲有机物膜的一侧迀移到另一侧,VOCs组分通过亲有机物膜后用真空栗抽走或用惰性气体吹扫等方法除去,使渗透过程不断进行;各组分通过亲有机物膜的速率不同,透过亲有机物膜快的VOCs组分就可以从浓缩气中分离出来且浓度高达80〜90%;通过亲有机物膜的速率慢的气体亲有机物膜前侧转出。

提高气体温度、膜后侧保持低压是增大过程的推动力、提高组分的渗透通量的两个重要手段,本实施例中VOCs浓缩气的温度为80〜110Γ,进入膜组件前无需再进行加温,由此节约了大量的能耗,对VOCs浓缩气同时实现了进一步浓缩,分别得到了富VOCs气副产品。

显而易见的,上面所述的实施例仅仅是本发明实施例中的一部分,而不是全部。基于本发明记载的实施例,本领域技术人员在不付出创造性劳动的情况下得到的其它所有实施例,或在本发明的启示下做出的结构变化,凡是与本发明具有相同或相近的技术方案,均落入本发明的保护范围之内。

更多关于:VOCs回收处理装置

相关新闻

- 24-01-04■雷达液位计的原理

- 24-01-04■音量检测仪的工作原理

- 24-01-04■逻辑分析仪的工作原理

- 24-01-04■氦质谱检漏仪的原理

- 24-01-04■供水变频器的运行原理

- 24-01-02■超声波料位计的原理特点

- 24-01-02■医用培养箱的原理和结构

- 24-01-02■感应电度表的测量原理